超級(jí)海上油氣“處理廠”重生記

海上浮式生產(chǎn)儲(chǔ)卸油裝置P67:位居世界最大FPSO(海上浮式生產(chǎn)儲(chǔ)卸油裝置)之列,總長(zhǎng)314米,總寬74米,甲板面積相當(dāng)于3個(gè)標(biāo)準(zhǔn)足球場(chǎng)。最大產(chǎn)油量15萬(wàn)桶/天,儲(chǔ)油量160萬(wàn)桶,天然氣處理能力600萬(wàn)標(biāo)方/天,配有可供158人作業(yè)的生活樓及直升機(jī)平臺(tái)。它的最大排水量達(dá)35萬(wàn)噸,相當(dāng)于“遼寧號(hào)”航空母艦的5倍,最高年產(chǎn)量相當(dāng)于四分之一個(gè)大慶油田,是名副其實(shí)的超級(jí)海上油氣“處理廠”。

當(dāng)?shù)貢r(shí)間8月30日,巴西里約港,由中國(guó)首次自主集成的世界級(jí)FPSO——P67正在這里進(jìn)行投產(chǎn)前最后的整船海上聯(lián)動(dòng)調(diào)試工作。據(jù)現(xiàn)場(chǎng)參與海上聯(lián)調(diào)的中方工作人員介紹,F(xiàn)PSO是當(dāng)今海上油氣田開發(fā)的主流生產(chǎn)裝置,能夠?qū)I显汀⑻烊粴膺M(jìn)行初步加工、儲(chǔ)存和外輸,是集人員居住與生產(chǎn)指揮系統(tǒng)于一體的綜合性大型海上油氣生產(chǎn)基地,被稱為海上油氣“處理廠”。一個(gè)月后,P67就將駛往巴西東南海域桑托斯盆地鹽下油田進(jìn)行作業(yè)。

P67項(xiàng)目經(jīng)理陶付文告訴科技日?qǐng)?bào)記者,與其他形式的石油生產(chǎn)平臺(tái)相比,F(xiàn)PSO采用系泊模式在海面上固定,通常與海底采油系統(tǒng)組成一個(gè)完整的油氣開采、處理、儲(chǔ)存和外輸系統(tǒng)。其作業(yè)原理是通過海底輸油管線接收從海底油田中采出的原油、天然氣,并在船上進(jìn)行初步加工處理,然后儲(chǔ)存在貨油艙內(nèi),最后通過卸載系統(tǒng)輸往穿梭油輪。

高壓水射流讓P67“爛尾”換新顏

作為我國(guó)為海外承建的工程量最大、最復(fù)雜、技術(shù)要求最高的FPSO項(xiàng)目,P67建設(shè)難度極高,挑戰(zhàn)非常大。陶付文介紹,代號(hào)P67的項(xiàng)目所有者是巴西國(guó)家石油公司。但中途卻因原巴西承包商自身原因而無法繼續(xù)承建,P67被迫停工。由于情況復(fù)雜,工期緊張,世界各大造船廠望而卻步,不愿承接這個(gè)二手“爛尾”項(xiàng)目。

中國(guó)海油旗下海油工程公司認(rèn)為這是挺進(jìn)南美市場(chǎng)的好機(jī)會(huì),毅然接過了這個(gè)停滯的“爛尾”項(xiàng)目。由于停止建造長(zhǎng)達(dá)2年之久,其間缺乏維護(hù)保養(yǎng),當(dāng)P67被拖航至中國(guó)海油青島制造基地時(shí),海油工程公司發(fā)現(xiàn)這艘“海上巨無霸”早已銹跡斑斑。

“我們首先要對(duì)主甲板1.6萬(wàn)平方米區(qū)域進(jìn)行脫除舊油漆和除銹作業(yè),鑒于P67是一個(gè)內(nèi)部各種設(shè)備高度密集分布的儲(chǔ)卸油裝置,所以交叉作業(yè)施工的情況非常多,如果采用傳統(tǒng)的噴砂工藝,會(huì)影響FPSO交叉作業(yè),還會(huì)產(chǎn)生污染。”陶付文說。

因?yàn)椋瑐鹘y(tǒng)的噴砂工藝是利用高速噴射束將石英砂、金剛砂等噴料,噴射到甲板舊油漆和銹跡表面,使漆皮和銹跡的外表發(fā)生變化,進(jìn)而脫落,達(dá)到去漆除銹的效果。但噴砂會(huì)使噴料粉塵漫天飛揚(yáng),嚴(yán)重污染港池內(nèi)的海域和空氣環(huán)境,還要花費(fèi)時(shí)間清理,浪費(fèi)人力物力。

針對(duì)這種情況,海油工程技術(shù)團(tuán)隊(duì)經(jīng)過數(shù)次深入研究和實(shí)地測(cè)試,最終提出了超2000公斤超高壓水射流技術(shù),借助高壓水的巨大沖擊力,在甲板涂層下方產(chǎn)生爆破和剪切效果,從而使舊油漆和銹跡剝離主甲板。

陶付文高興地說:“這項(xiàng)技術(shù)的創(chuàng)新突破,一方面不產(chǎn)生粉塵污染,十分環(huán)保;另一方面產(chǎn)生的廢水經(jīng)過回收、凈化后可循環(huán)利用,無噴砂工藝的噴料花費(fèi)。一舉攻克了無塵噴砂和交叉作業(yè)施工兩大難題,開創(chuàng)了國(guó)內(nèi)海洋工程行業(yè)超高壓水射流脫漆除銹的先例。”

超聲波精準(zhǔn)檢測(cè)管線裂紋情況

一組數(shù)字令人折服。P67檢驗(yàn)技術(shù)負(fù)責(zé)人趙順利介紹,P67使用鋼材約4.5萬(wàn)噸,相當(dāng)于3萬(wàn)輛小汽車的重量,其內(nèi)部各類金屬管線密布。在長(zhǎng)達(dá)兩年多時(shí)間的建設(shè)過程中,海油工程技術(shù)團(tuán)隊(duì)需要定期對(duì)金屬管線焊口進(jìn)行質(zhì)量檢驗(yàn),以檢測(cè)管線焊口或內(nèi)部的裂紋缺陷情況。

國(guó)內(nèi)海洋船舶工程領(lǐng)域常用的傳統(tǒng)檢驗(yàn)方法是射線照射技術(shù),射線照射檢驗(yàn)是利用射線穿透部件,在部件背面的底片上留下影像,通過洗片等環(huán)節(jié)將影像顯示出來,影像黑度的變化情況對(duì)應(yīng)部件內(nèi)部不同程度的缺陷情況。

“但是射線檢驗(yàn)存在安全性低、作業(yè)效率低、應(yīng)用靈活度差等諸多缺點(diǎn)。”趙順利表示,工業(yè)射線如果照射到人體,會(huì)對(duì)人體產(chǎn)生傷害,施工中必須進(jìn)行30—50米范圍的警戒隔離,因此通常只能在夜間進(jìn)行作業(yè),并嚴(yán)禁其他交叉作業(yè)。另外射線檢驗(yàn)拍一道厚壁管線焊口,需要幾十分鐘,有的甚至需要20多個(gè)小時(shí),工效很低。加上射線照射的設(shè)備相對(duì)笨重,作業(yè)靈活性不高,這些射線檢驗(yàn)的缺點(diǎn)都會(huì)影響項(xiàng)目工期進(jìn)度。

趙順利和他的技術(shù)團(tuán)隊(duì)一直在尋找一種可替代射線照射檢驗(yàn)的新方法。在多方探索后,他們找到了超聲相控陣無損檢測(cè)(PAUT)技術(shù)。PAUT技術(shù)是利用超聲波的折射、反射以及聚焦的特性作為檢測(cè)原理。儀器發(fā)出的超聲波進(jìn)到部件后會(huì)發(fā)生反射,產(chǎn)生的反射波再返回儀器,儀器對(duì)這個(gè)反射波進(jìn)行處理,并以圖像的形式顯示出來,分析圖像即可得到檢驗(yàn)結(jié)果。

“PAUT技術(shù)的優(yōu)勢(shì)完全克服了射線照射的缺陷,在質(zhì)量檢驗(yàn)工效、準(zhǔn)確性、安全性、靈活性上都較射線照射檢驗(yàn)有很大提升。”趙順利告訴記者,PAUT屬于聲波檢測(cè),無射線對(duì)人體的輻射傷害,安全性更高,白天晚上都可以作業(yè)。PAUT技術(shù)完成一道焊口的掃查只需幾分鐘,結(jié)果分析也很快,在厚壁管線檢驗(yàn)工效上較射線照射可提高10倍以上。PAUT設(shè)備還非常輕便,使用靈活性更高。例如,PAUT可順利完成P67火炬塔最頂端近130米的超高空檢驗(yàn)作業(yè),相當(dāng)于40層樓的高度,而射線照射設(shè)備則根本無法進(jìn)行這種超高空作業(yè)。

在一些特殊部件上,PAUT技術(shù)也存在局限,需要技術(shù)攻關(guān)。海油工程技術(shù)團(tuán)隊(duì)成功克服了PAUT技術(shù)在FPSO小徑管和不銹鋼材料上的應(yīng)用難題,將該技術(shù)應(yīng)用到1寸不銹鋼小管焊口的質(zhì)量檢測(cè)中,實(shí)現(xiàn)了在國(guó)內(nèi)海洋船舶工程領(lǐng)域的首次應(yīng)用,提升檢驗(yàn)效率近10倍。“2017年,PAUT技術(shù)累計(jì)實(shí)現(xiàn)檢驗(yàn)焊口1590道,節(jié)省了6000工時(shí)的檢驗(yàn)時(shí)間,為P67項(xiàng)目的如期交付贏得了寶貴時(shí)間。”趙順利說。

球形支座預(yù)防連接斷裂

目前,P67正在巴西里約港進(jìn)行開采油氣前最后的整船海上聯(lián)動(dòng)調(diào)試工作。P67可在2200米的深海油田作業(yè),并創(chuàng)下了576公斤氣密試驗(yàn)的業(yè)內(nèi)紀(jì)錄,從調(diào)試情況看,目前全船設(shè)備運(yùn)轉(zhuǎn)良好。

如何穩(wěn)定地把模塊固定在甲板上是一個(gè)世界性難題。P67設(shè)計(jì)負(fù)責(zé)人楊健介紹,由于P67常年在海上作業(yè),會(huì)受到風(fēng)浪的影響而搖擺不定。國(guó)際通用的是焊接技術(shù),但在船體長(zhǎng)時(shí)間晃動(dòng)搖擺中會(huì)使連接兩者的焊接開裂。

“逢山開路,遇水搭橋。”海油工程技術(shù)團(tuán)隊(duì)在模塊和甲板墩位的連接處放置了一個(gè)貼合墩位和模塊底部的曲面,稱之為球形支座。同時(shí),為保證模塊不會(huì)大幅度晃動(dòng),技術(shù)團(tuán)隊(duì)還特意在前后左右的運(yùn)動(dòng)軌跡上加了相應(yīng)的擋板。這樣一來,模塊只能在一定范圍內(nèi)來回滑移,連接再也不會(huì)斷裂。“球形支座是海油工程在國(guó)內(nèi)FPSO業(yè)內(nèi)首次創(chuàng)新應(yīng)用的一種連接模塊和甲板之間的緩沖裝置,安裝平整度誤差不超過0.2毫米。”楊健說。

在P67船的一側(cè)安裝了輸油用的立管,為確保這種立管輸送原油的安全性,海油工程技術(shù)團(tuán)隊(duì)發(fā)起技術(shù)攻關(guān),首次在國(guó)內(nèi)創(chuàng)新應(yīng)用了定向噴射法蘭保護(hù)罩,這種保護(hù)罩是一種可阻燃、耐腐蝕的設(shè)備,猶如“盔甲”一般,安裝在立管法蘭(軸與軸之間相互連接的零件,用于管端之間的連接)外部,具有被動(dòng)防火的功能。一旦立管上的法蘭連接處出現(xiàn)可燃?xì)怏w泄漏,這種裝置可以自動(dòng)將泄漏氣體導(dǎo)出至船體外側(cè),并使立管區(qū)免受火災(zāi)影響,大大提高了P67原油生產(chǎn)的安全性。

責(zé)任編輯:任我行

- 相關(guān)閱讀

- 碳交易

- 節(jié)能環(huán)保

- 電力法律

- 電力金融

- 綠色電力證書

-

碳中和戰(zhàn)略|趙英民副部長(zhǎng)致辭全文

2020-10-19碳中和,碳排放,趙英民 -

兩部門:推廣不停電作業(yè)技術(shù) 減少停電時(shí)間和停電次數(shù)

2020-09-28獲得電力,供電可靠性,供電企業(yè) -

國(guó)家發(fā)改委、國(guó)家能源局:推廣不停電作業(yè)技術(shù) 減少停電時(shí)間和停電次數(shù)

2020-09-28獲得電力,供電可靠性,供電企業(yè)

-

碳中和戰(zhàn)略|趙英民副部長(zhǎng)致辭全文

2020-10-19碳中和,碳排放,趙英民 -

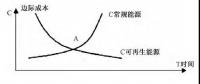

深度報(bào)告 | 基于分類監(jiān)管與當(dāng)量協(xié)同的碳市場(chǎng)框架設(shè)計(jì)方案

2020-07-21碳市場(chǎng),碳排放,碳交易 -

碳市場(chǎng)讓重慶能源轉(zhuǎn)型與經(jīng)濟(jì)發(fā)展并進(jìn)

2020-07-21碳市場(chǎng),碳排放,重慶

-

兩部門:推廣不停電作業(yè)技術(shù) 減少停電時(shí)間和停電次數(shù)

2020-09-28獲得電力,供電可靠性,供電企業(yè) -

國(guó)家發(fā)改委、國(guó)家能源局:推廣不停電作業(yè)技術(shù) 減少停電時(shí)間和停電次數(shù)

2020-09-28獲得電力,供電可靠性,供電企業(yè) -

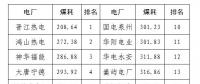

2020年二季度福建省統(tǒng)調(diào)燃煤電廠節(jié)能減排信息披露

2020-07-21火電環(huán)保,燃煤電廠,超低排放

-

四川“專線供電”身陷違法困境

2019-12-16專線供電 -

我國(guó)能源替代規(guī)范法律問題研究(上)

2019-10-31能源替代規(guī)范法律 -

區(qū)域鏈結(jié)構(gòu)對(duì)于數(shù)據(jù)中心有什么影響?這個(gè)影響是好是壞呢!