如何使光伏組件效率超過電池的效率

近十年來,在業內同行的努力下,晶體硅光伏電池的光電轉換效率一路上升,由本世紀最初幾年的15%到現在的接近20%,越來越接近單結晶體硅電池的理想計算效率。但是在將光伏電池組裝成光伏組件時,由于光路的損耗、面積的損耗、以及串聯電阻的損耗,往往使光伏組件的轉換效率低于光伏電池的轉換效率。為了達到讓光伏組件的轉換效率接近甚至超過光伏電池的光電轉換效率,除了減少由于封裝引起的各種損耗外,還應當在封裝過程中設法增加電池接收到的有效光能。

從背板材料上考慮,使組件背板不僅承擔對電池和環境的有效防護和隔離的功能,而且為增加電池有效接收光輻射做出貢獻,從而達到最終提高光伏組件可靠性、增加電功率輸出的目的。

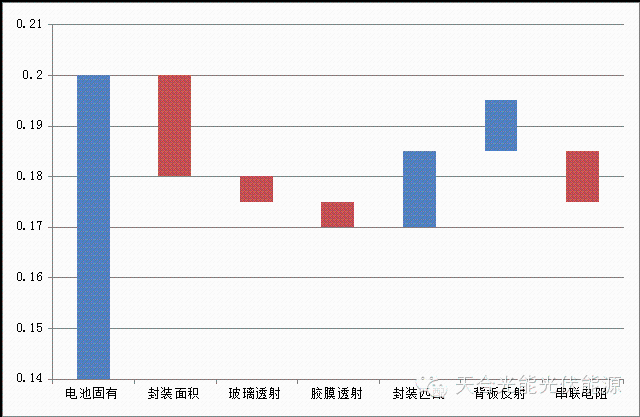

為了達到這個目的,首先分析一下光伏組件封裝的功率損失和可能的增益,示意如圖1:

圖1 光伏組件封裝的能量損失和增益

圖1中,假設光伏電池的光電轉換效率是20%,封裝成組件后,首先,由于組件面積大于電池總面積,損失了2個百分點的全面積效率;其次,由于玻璃的透光吸收損失了0.5個百分點;EVA膠膜透光吸收損失0.5個百分點;第三,互聯條/匯流引出條的電阻損失1個百分點。總共損失了約4個百分點。

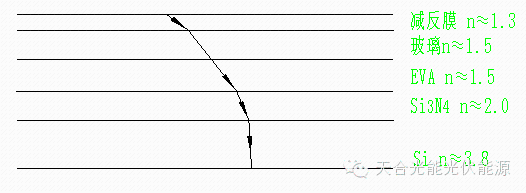

增益方面,第一,電池經封裝后,由玻璃表面膜-玻璃-EVA-電池鈍化膜-硅形成一個變折射率的光學系統,這樣一個系統可以減少電池表面的光反射,一般越是表面反射率高的電池,這個增益越顯著。目前常規工藝的晶體硅電池,這個增益可達到1.5個百分點;

圖2 光伏組件的光路系統有助于降低總反射率

第二,背板的反射率也有助于增加電池的光吸收,來不及吸收便透過電池的長波紅光和近紅外光經背板反射會再次進入電池激發載流子。電池片間隙處的入射光也會再次經反射進入電池,這一塊大約增加了1個百分點的效率。

這樣算下來,20%的光伏電池到這兒為止,大概光伏組件的效率就剩17.5%了。要增加光伏組件的電能輸出,就應該減少封裝損失,增加封裝增益。換句話說,只要我們把以上幾個環節做好,該減少的減少,能提升的提升,光伏組件的效率就能達到17.5%以上。

但是,要想使光伏組件的光電轉換效率超過電池的轉換效率,光靠挖掘以上潛力還是不夠的,我們還要借助于光裁減技術。所謂光裁減技術,就是通常所說的長波光的上轉換技術和短波光的下轉換技術。把個技術做好了,再把其他的技術做好了,則光伏組件的光電轉換效率就完全有可能超過光伏電池的光電轉換效率。分別討論如下。

一、減少光伏組件的非活性面積

光伏電池在組件中封裝時預留的間隙主要是考慮帶電元件與導體間的爬電距離要求和工藝實現的要求。工藝實現要求留出電池片互聯條上下穿過的間隙,不使電池片間直接短路,不使有一定截面積的互聯條在電池邊緣產生應力集中現象。為了使互聯條不在電池的邊緣產生附加應力,電池片間一般要留2-3mm的間隙;爬電距離則是電氣法規的要求留出的。

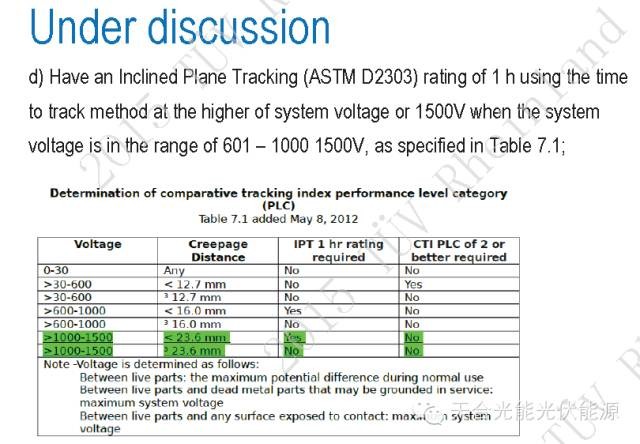

現在大家都在做1500V系統電壓的光伏組件,而且經過論證,說明1500V系統電壓的光伏電站,特別是大型荒漠電站,比1000V系統電壓的光伏電站要節省好多材料費用和安裝費用,提高變電系統的傳輸、轉換效率,經濟效益還是比較明顯的。但是系統電壓的提高對光伏組件的爬電距離的要求也明顯提高了。

1000V系統電壓的光伏組件,設計爬電距離是8.4mm乘一個安全系數,一般要求是15mm-16mm。如果是1500V系統電壓的組件,這個距離就是25mm。這個距離的增大,必然減小光伏組件的非活性(也就是不發電的)面積,降低組件了的光電轉換效率。

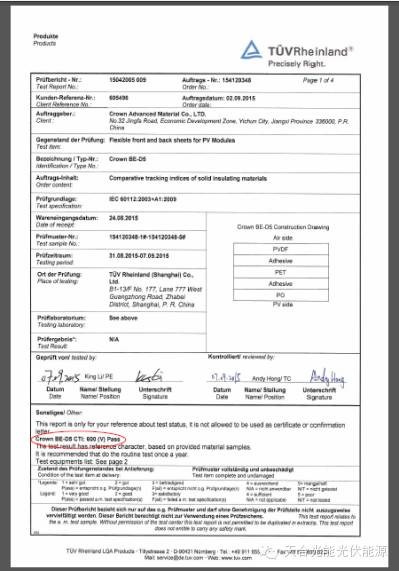

正在討論中的UL/TUV標準(圖3)中,給出了減小這一距離的必要條件,這就是組件的聚合物背板要具有更高級別的CTI測試值,獲得更高的IPT值。大家知道,一般的聚合物手冊中或聚合物薄膜供應商給出的PE、PO、PVDF、PET等材料的CTI值不超過400V。明冠新材料科技有限公司因為是自己生產的背板內層PO/PE膜,可以通過調整配方和工藝達到提高背板CTI值的目的,公司1500V系統電壓光伏組件背板,在行業內率先通過了最高級別的600VCTI測試,為希望通過開發1500V系統電壓光伏組件,獲得1500V光伏系統高效、高可靠、低成本的優點,又不想增加光伏組件尺寸、不希望降低光伏組件效率的的光伏組件生產商提供了一個選項(圖3)。

圖3 討論中的UL/TUV的標準

但是,如果我們進一步思考,這個討論中的標準也是存在明顯不足的。標準的出發點認為認為EVA不屬于絕緣材料,于是,這個間隙是按照空氣介質計算出來的。這顯然不夠合理,再怎么說,我們也不能把EVA看成空氣啊!空氣的電離導電和EVA材料由于分解帶來的體電阻率降低漏電流增大的導電機理有著本質的不同。假如真是空氣的話,實際上那就不是爬電距離的問題了,在濕絕緣測試中整個就是一個漏電的問題,無法通過濕絕緣漏電測試。因此這個規定不夠科學,應該改進。

由于EVA材料的易水解性,不作為絕緣材料處理是可以的,但是也不宜當成空氣處理,我們可以設計一個更科學的實驗方法。在這里我們可以借鑒IEC60664-4標準的做法,對光伏組件邊緣的EVA設計一個符合使用條件下可能預見的破壞機理的嚴酷實驗。在這個實驗條件下,只要EVA的絕緣破壞,實驗即不通過。

減少組件非活性面積的另一個途徑是減小電池片間的間距,常規的電池組件很難做到這一點。因為要減小組件內部的串聯電阻,必然會增加互聯條的截面積,為了減少互聯條的遮光面積就要減小互聯條的寬度,增加厚度,厚度增加必然使連接應力增加,為了減小這個應力,電池片間的距離就不能太小。

然而對于全背電極電池(包括IBC電池、MWT電池)而言,由于其正、負電極全部由電池背面引出,配合具有預制電路圖形的背板,既有電池片相對準確的定位,又省去了穿上穿下的互聯條,所以這個間隙可以做的很小。全背電極電池組件的封裝背板見圖4。這是我們全背電極電池(IBC、MWT)組件用背板的一個樣品局部。該背板具有串聯電阻低、背反射率高、透水、透氣率低等特點,幫助電池組件提高組裝效率。

圖4 全背電極電池組件背板電路(局部)

二、構建一個好的光學系統

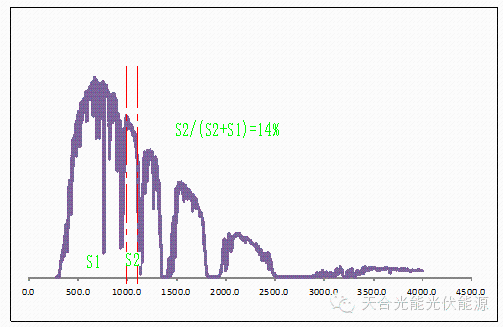

太陽光譜曲線如圖5所示,在這里我們為了描述和計算方便起見,將常見的太陽光的能量譜轉換為量子譜,這是因為在現有技術范圍內,通常一個能量高于半導體材料帶隙寬度的光量子,只能激發出一對電子-空穴對,我們且將這些光子稱為有效光子。在一個輻照平面內太陽光所能產生的電流,與該輻照面內陽光的有效光子的數量成正比。圖5中光譜曲線和橫軸所圍成的面積直接與該面積波長范圍內的有效光量子數成正比。

圖5 AM1.5太陽光量子譜圖

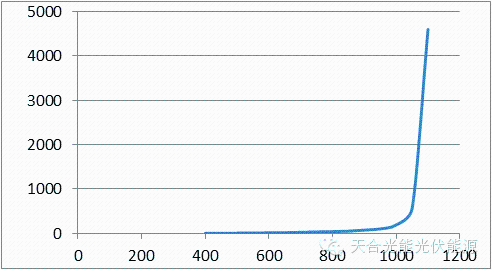

圖6 有效吸收不同波長陽光所需的硅片厚度

硅是間接帶隙半導體材料,有效光子激發硅中的電子躍遷至較高能級時除了有能量的變化外,而且有動量的改變,因此有效吸收入射光所需要的硅片厚度遠比直接帶隙的半導體材料所需的厚度大得多。假設太陽光垂直入射到硅片,則圖6表示的是入射光子被有效吸收與所需硅片厚度的關系。其中橫坐標表示入射光的波長,縱坐標代表有效吸收該波長的光子所需要的硅晶體的厚度。

從圖中可見,當入射光的波長的波長為1000nm時,需要190μm的有效硅片厚度,當光子的波長為1100nm也就是硅的極限吸收波長時,所需硅片的厚度已經達到4600μm。也就是說為了有效吸收1000nm~1100nm的近紅外光,需要的硅片厚度是4.6mm。

這個厚度對于實際的電池來說這顯然是不現實的,一方面會消耗大量的硅材料,另一方面由于硅中載流子壽命(或擴散長度)的限制、硅材料體電阻的限制,用如此之厚的硅片做電池其效率的提高顯然是得不償失的。從圖5面積的估算,1000nm~1100nm波段的量子數占陽光中有效量子數的約14.5%,充分利用這個波段的光量子,在提高光伏電池、光伏組件轉換效率中占有重要地位。

責任編輯:蔣桂云

-

重新審視“雙循環”下的光伏行業

2020-11-02光伏行業,光伏技術,光伏出口 -

能源轉型進程中火電企業的下一程

2020-11-02五大發電,火電,煤電 -

國內最高額定水頭抽蓄電站2#引水上斜井滑模混凝土施工順利完成

2020-10-30抽水蓄能電站,長龍山抽水蓄能電站,水力發電

-

能源轉型進程中火電企業的下一程

2020-11-02五大發電,火電,煤電 -

資本市場:深度研究火電行業價值

2020-07-09火電,火電公司,電力行業 -

國家能源局印發2020年能源工作指導意見:從嚴控制、按需推動煤電項目建設

2020-06-29煤電,能源轉型,國家能源局

-

高塔技術助力分散式風電平價上網

2020-10-15分散式風電,風電塔筒,北京國際風能大會 -

創造12項世界第一!世界首個柔性直流電網工程組網成功

2020-06-29?清潔能源,多能互補,風電 -

桂山風電項目部組織集體默哀儀式

2020-04-08桂山風電項目部組織

-

國內最高額定水頭抽蓄電站2#引水上斜井滑模混凝土施工順利完成

2020-10-30抽水蓄能電站,長龍山抽水蓄能電站,水力發電 -

今后秦嶺生態環境保護區內不再審批和新建小水電站

2020-06-29小水電,水電站,水電 -

3.2GW!能源局同意確定河北新增三個抽水蓄能電站選點規劃

2020-06-29抽水蓄能,抽水蓄能電站,國家能源局

-

重新審視“雙循環”下的光伏行業

2020-11-02光伏行業,光伏技術,光伏出口 -

官司纏身、高層動蕩、工廠停產 “保殼之王”天龍光電將被ST

2020-09-11天龍光電,光伏設備,光伏企業現狀 -

央視財經熱評丨光伏發電的平價時代到了嗎?

2020-08-24儲能,光伏儲能,平價上網